Wolfram- und Chromcarbid-Beschichtung durch HVOF-Spritzverfahren

Verbindungen aus Kohlenstoff mit Metallen werden als Carbid bezeichnet. Metallcarbide, wie zum Beispiel Wolframcarbid Beschichtung oder Chromcarbid Beschichtung (die gängigsten Formen der Hartmetall Beschichtung), eignen sich aufgrund ihrer extremen Härte optimal als Verschleißschutzbeschichtung. Geschützt durch einen Mantel aus anderen Stoffen können diese Carbide mittels HVOF (High Velocity Oxygen Fuel) Pulverspritzverfahren auf diverse Substrate aufgetragen werden. Schon geringe Schichtdicken reichen, um hohe Widerstände gegen Korrosion, Gleitverschleiß, Oxidation oder Erosion zu erhalten. Die Schichten widerstehen dauerhaft Temperaturen von ca. 900°C, haben eine Härte von bis zu 1400 Hv10, und erreichen Rautiefen um Ra 3µm ohne Nachbearbeitung.

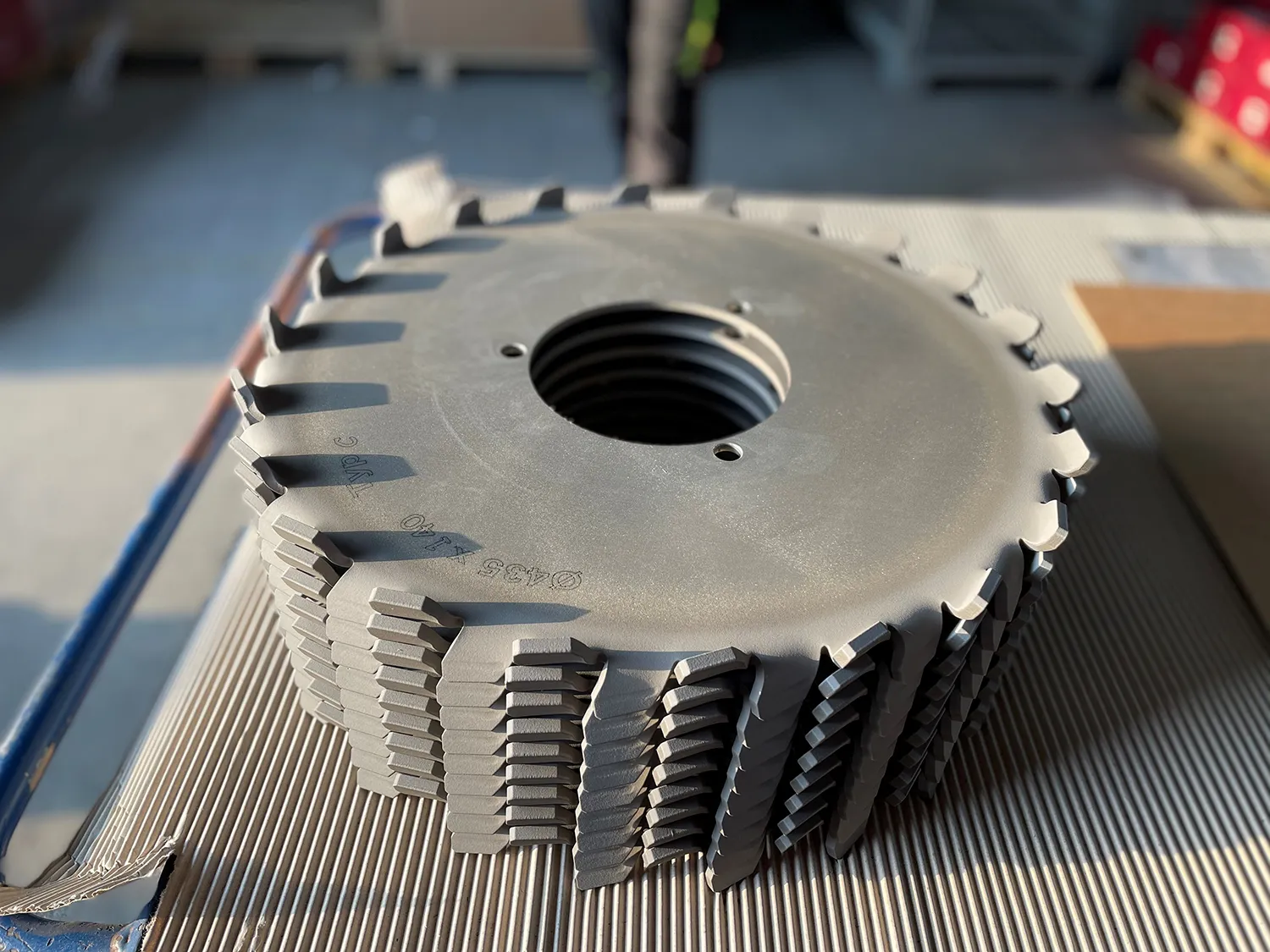

Dissolverscheibe mit Verschleißschutz

Dissolverscheibe mit Verschleißschutz auf WC-Basis HVOF-beschichtet

Vorteile einer Carbidbeschichtung

Hoher Gleitverschleisswiderstand

(insbesondere durch Hartmetall Beschichtungen)

Besonders harte Beschichtung

(z.B. Wolframcarbid Beschichtung)

Beständig gegen Korrosion, Oxidation, und Erosion

(besonders Chromcarbid Beschichtung)

Weitere Eigenschaften der Carbidbeschichtung

- Härte von bis zu 1400 hv10

- Oberfläche bis Ra 3µm

- Oxidationsbeständig bis 900°C

- superharte Schichten durch Schichten aus Wolframcarbid Beschichtung

- Korrosionsbeständig auch in korrosiven Lösungen (hier ist die Chromcarbid Beschichtung oft die erste Wahl)

- Beständig gegen Kavitation und Abrasion