Spritzverfahren in der Metallspritztechnik

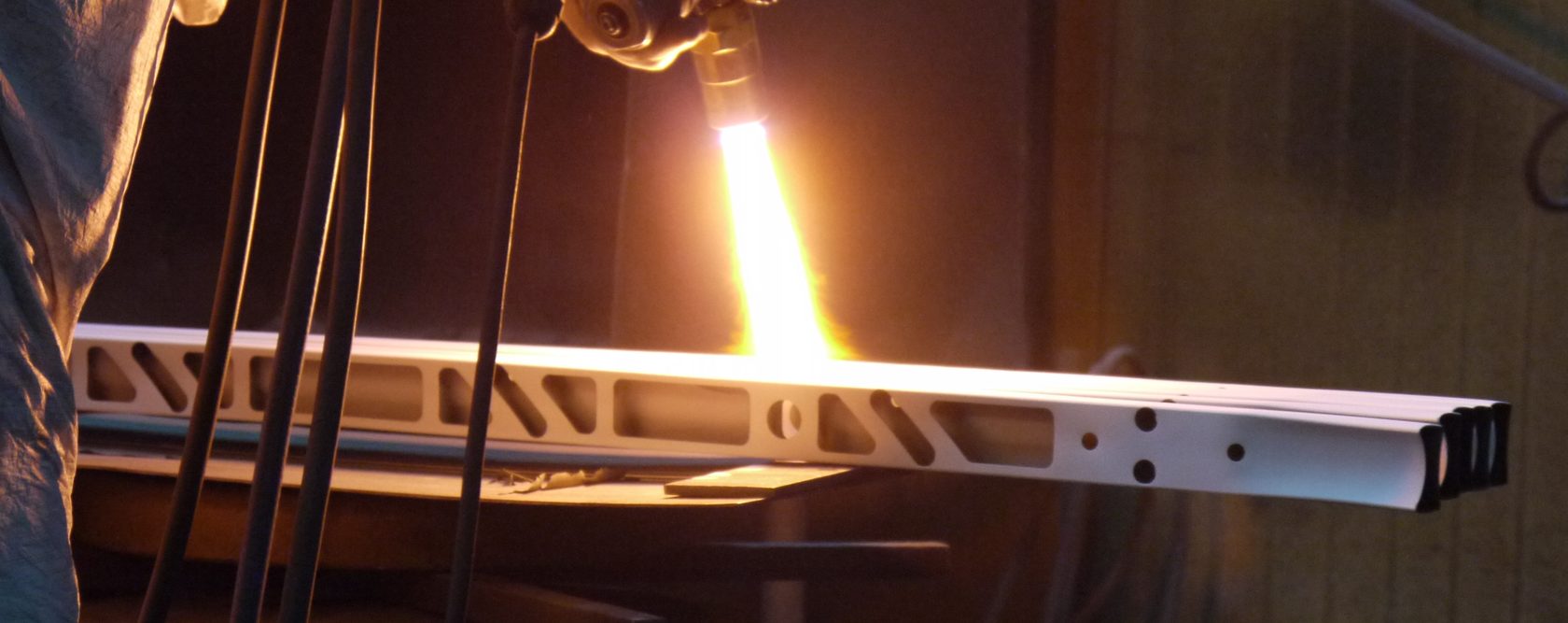

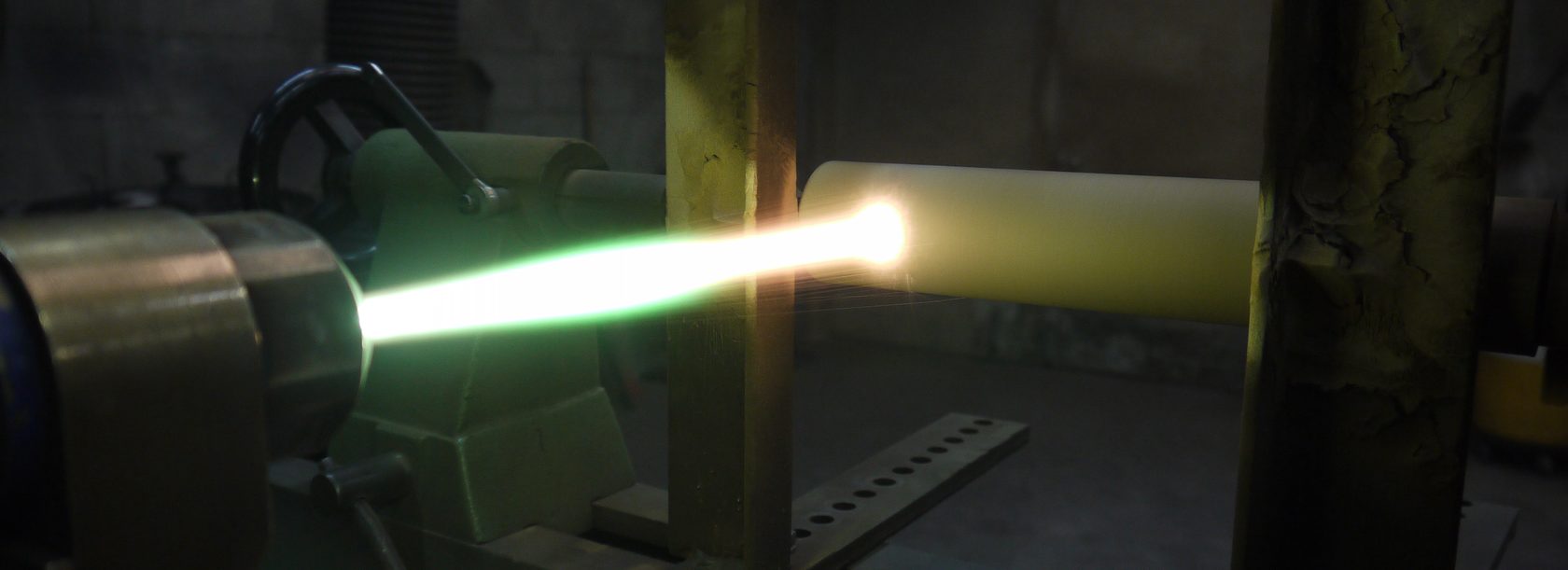

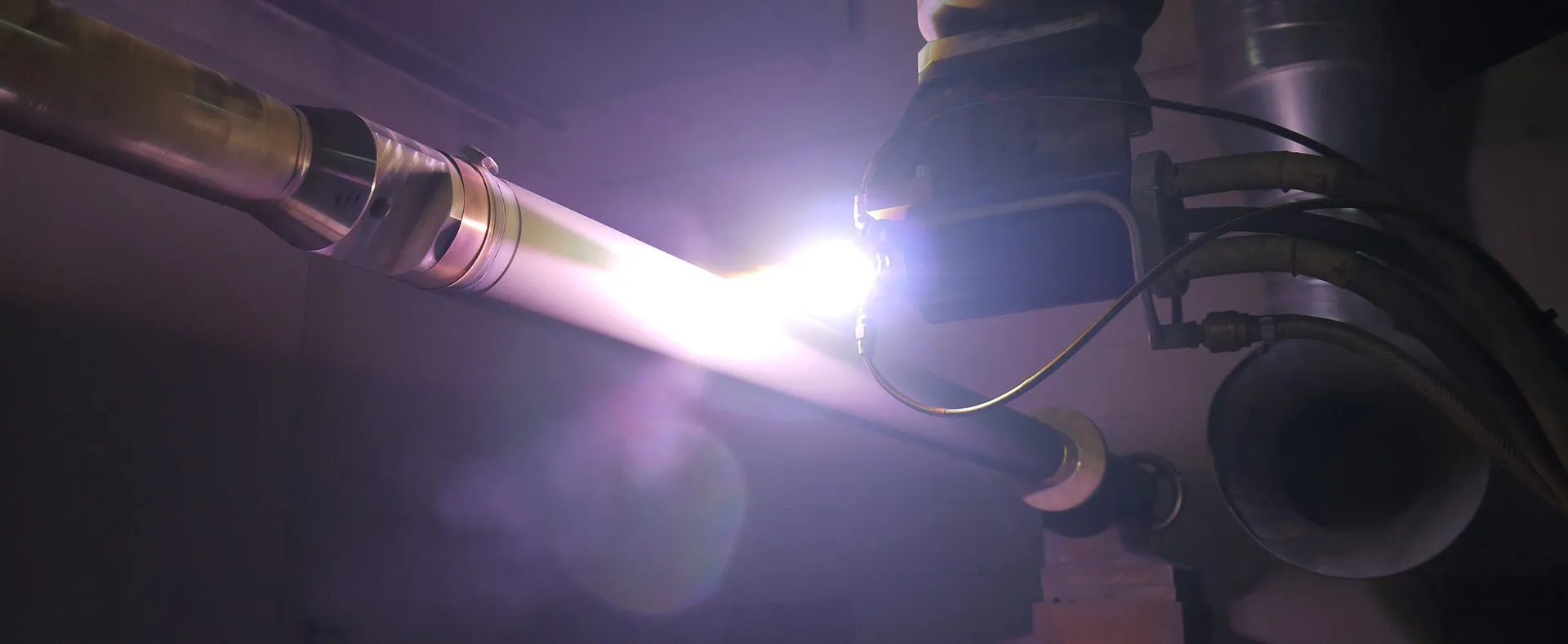

Die Metallspritztechnik umfasst eine Reihe von Verfahren, die in der Fertigung und Oberflächenbearbeitung vielseitig eingesetzt werden. Mit diesen Verfahren bringen wir metallische und keramische Materialien auf verschiedene Trägermaterialien auf, um deren Oberflächeneigenschaften zu erhalten oder zu verbessern. Die Berolina Metallspritztechnik nutzt für die Thermische Beschichtung spezialisierte Verfahren, die für unterschiedlichste Anforderungen entwickelt wurden – von verschleiß- und korrosionsbeständigen Schichten bis hin zu thermischen Barrieren.

Die Spritzverfahren kommen bei Materialien verschiedenster Industriezweige zum Einsatz. Darunter der Maschinenbau, die Verkehrstechnik oder die Energiebranche. Sie bietet eine nachhaltige Möglichkeit, Bauteile zu schützen und ihre Lebensdauer erheblich zu verlängern.

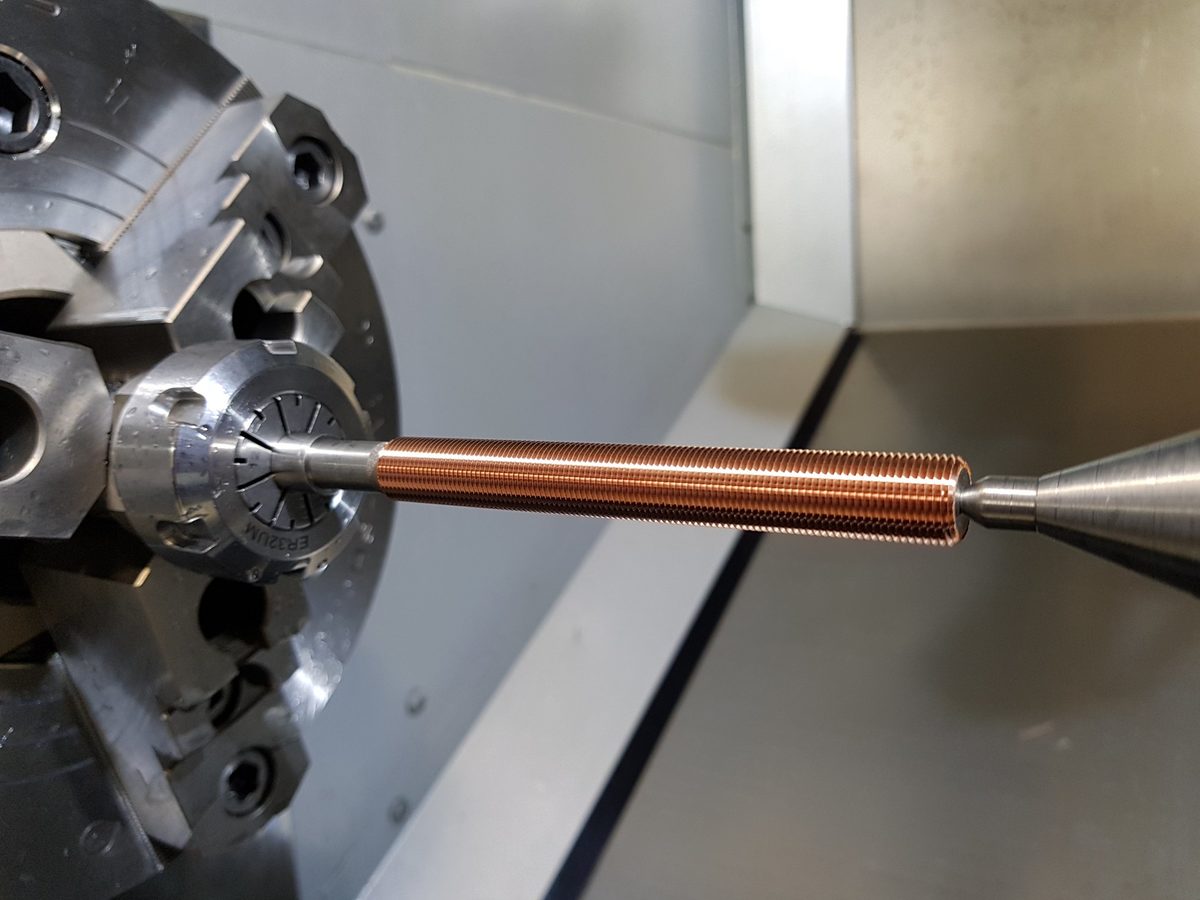

Kaltgasspritzen – Kupferbeschichteter Bolzen mit Gewinde versehen

Kaltgasspritzen - Kupferbeschichteter Bolzen mit Gewinde versehen