Thermische Beschichtung, auch bekannt als Thermisches Spritzen oder Metallspritztechnik (als Sammelbegriff verschiedenster Verfahren), ist ein hochspezialisiertes Verfahren, um funktionale Oberflächen auf Werkzeug- und Bauteile aufzubringen. Dabei werden Metalle, Hartmetalle, Keramiken oder Kunststoffe (Berolina bietet keine Beschichtung mit Kunststoffen an) erhitzt und mit hoher Geschwindigkeit auf eine Oberfläche gespritzt. Dadurch bildet sich eine starkhaftende Schicht. Diese Schicht bietet, je nach Material und Eigenschaft, einen hohen Verschleißsschutz, Korrosionsschutz und viele weitere Vorteile. Thermische Beschichtung von Bauteilen ermöglicht also, die Bauteile langlebiger zu machen und Ihnen neue, verbesserte Eigenschaften zu verleihen sowie verschlissene oder fehlbearbeitete Teile zu reparieren, ohne dabei das Grundmaterial zu verändern.

Ob im Maschinenbau, der Fahrzeugindustrie oder der Stromverteilung: Mit dieser Methode lassen sich Komponenten reparieren, optimieren und gegen extreme Belastungen in diversen Branchen schützen.

Im Kern geht es darum, die Lebensdauer und Leistungsfähigkeit von Bauteilen signifikant zu verlängern oder verschlissene Bauteile wieder instand zu setzen.

Wie funktioniert Thermische Beschichtung?

Das Prinzip der Thermischen Beschichtung ist (fast) immer dasselbe: Bei den meisten Verfahren wird ein Beschichtungswerkstoff erhitzt und anschließend mit hohem Druck auf eine vorbereitete Oberfläche (das Substrat) geschleudert. Die Partikel verformen sich beim Aufprall und bilden eine feste, dichte Schicht. Lediglich beim Kaltgasspritzen wird auf das Erhitzen des Beschichtungswerkstoffes verzichtet. Hier wird der in Pulverform vorliegende Spritzwerkstoff so stark beschleunigt, dass beim Aufprall auf die zu beschichtende Oberfläche eine fest haftende Schicht entsteht. Je nach Anwendungsbereich und gewünschtem Ergebnis kommen verschiedene Verfahren zum Einsatz.

Dazu gehören unter anderem:

- Plasmaspritzen – atmosphärisch oder unter Vakuum (APS & VPS)

- Hochgeschwindigkeitsflammspritzen (HVOF)

- Kaltgasspritzen (CGS)

- Lichtbogenspritzen (AS)

- Flammspritzen (WFS & PFS)

Jedes dieser Verfahren hat spezifische Vorteile und wird je nach Material und Bauteilgröße ausgewählt, um das optimale Ergebnis zu erzielen. Wenn Sie mehr über diese Techniken erfahren möchten, finden Sie detaillierte Informationen auf unserer Seite zu den einzelnen Spritzverfahren.

Seilrolle_gegen_Verschleiß_beschichtet

Eine gegen den Verschleiß beschichtete Seilrolle

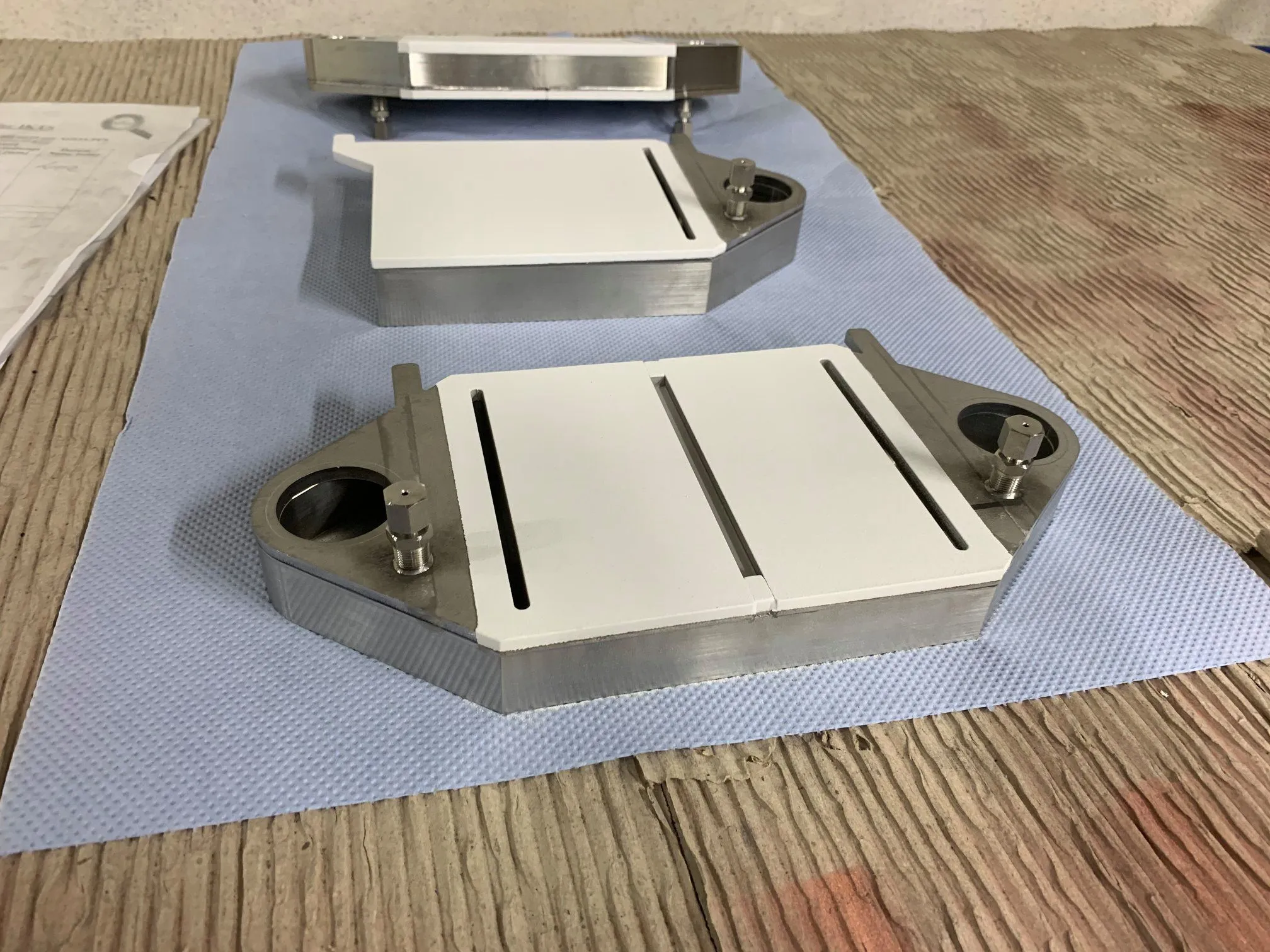

Flachbauteile_mit_Keramik_beschichtet

Mehrere Flachbauteile keramisch beschichtet

Was sind die Vorteile von Thermischen Beschichtungen?

Thermische Beschichtung ist eine der vielseitigsten Oberflächentechnologien überhaupt. Die Vorteile für industrielle Anwendungen der Metallspritztechnik sind enorm:

Korrosionsschutz die Bauteile

Eine spezielle Beschichtung schützt Bauteile in aggressiven Umgebungen vor Rost und chemischen Angriffen. Dies verlängert die Lebensdauer von Komponenten in der Marine und Schifffahrt sowie in der Chemieindustrie.

Elektrische & thermische Eigenschaften

Durch elektrisch leitfähige oder isolierende Schichten lassen sich Bauteile in der Stromerzeugung und -verteilung optimieren. Auch Wärmedämmschichten oder Wärmeleitschichten können die Effizienz von Maschinen erhöhen.

Wiederherstellung & Reparatur

Statt ein teures, verschlissenes Bauteil zu ersetzen, kann es durch eine thermische Beschichtung wieder in den Originalzustand versetzt werden. Dies gilt auch für fehlbearbeitete Bauteile, die so vor dem Ausschuss bewahrt werden.

Die Historie der Thermischen Beschichtung

Die Wurzeln der Thermischen Beschichtung reichen bis ins Jahr 1910 zurück, als der Schweizer Ingenieur Max Ulrich Schoop das erste Patent für das Flammspritzen anmeldete (Publikation von S. Siegmann & C. Abert). Er gilt als Pionier der Metallspritztechnik und legte den Grundstein für die heutige hochentwickelte Technologie. Die Fachkreise feierten das „Schoopsche Metallspritzverfahren“ als eine revolutionäre Methode, um funktionale Oberflächen zu erzeugen.

Im Laufe des 20. Jahrhunderts wurde die Technologie für Thermische Beschichtung kontinuierlich verfeinert. Verfahren wie das Plasmaspritzen in den 1950er-Jahren oder das Hochgeschwindigkeitsflammspritzen (HVOF) in den 1980er-Jahren ermöglichten dichtere, haftfestere, aber auch qualitativ hochwertigere Beschichtungen.

Wir bei Berolina Metallspritztechnik Wesnigk GmbH sind seit 1948 in dieser Branche tätig und haben die Entwicklung hautnah miterlebt sowie durch eigene Schichtsysteme mit vorangetrieben. Unsere Expertise basiert auf jahrzehntelanger Erfahrung und dem kontinuierlichen Einsatz modernster Verfahren wie dem Plasmaspritzen, HVOF-Spritzen, Lichtbogenfülldrahtspritzen und Kaltgasspritzen. Die Leistungen in der Metallspritztechnik sind dabei vielfältig.

Bearbeitete Bauteile auf einem Tisch

Ein altes Schwarz-Weiß-Bild von Alfred Wesnigk mit verschiedenen bearbeiteten Bauteilen auf einem Tisch. Allen Bauteilen liegt ein Schild mit Erklärung bei.

Anwendungsbeispiele der Thermischen Beschichtung in verschiedenen Branchen

Thermische Beschichtung wird in nahezu jeder Industrie eingesetzt, die auf langlebige und hochfunktionale Bauteile angewiesen ist. Wir bieten spezialisierte Lösungen für:

- Fahrzeugindustrie

- Verkehrstechnik

- Hydraulik

- Kraftwerks- & Turbinentechnik

- Landwirtschaft

- Papier-, Druck- & Zellstoffindustrie

… und für viele weitere Branchen.

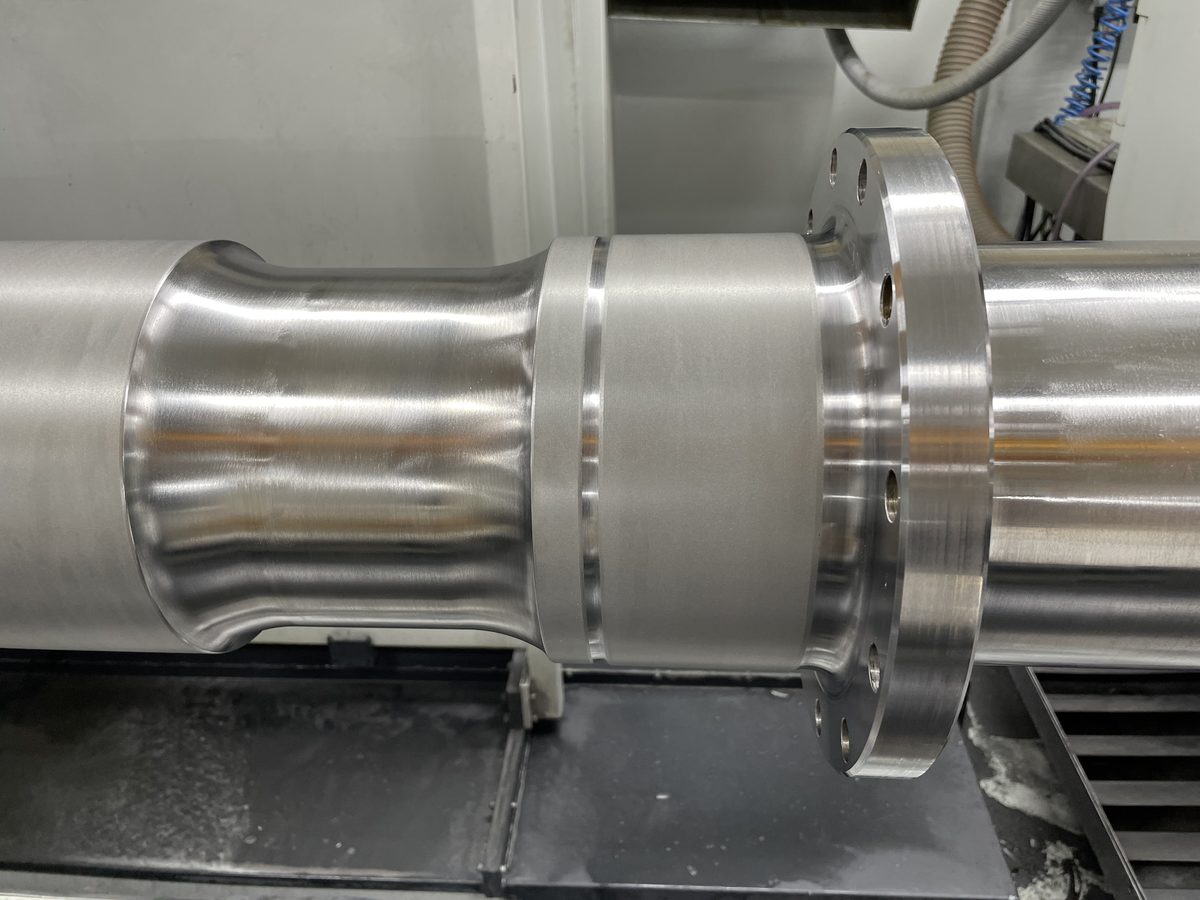

Verkehrstechnik – Achswelle mit mehreren Sitzen nach DB Norm regeneriert – Nahaufnahme

Verkehrstechnik - Achswelle mit mehreren Sitzen nach DB Norm regeneriert - Nahaufnahme

Thermischen Beschichtung: Eine Investition in Langlebigkeit und Effizienz

Thermische Beschichtung ist mehr als nur ein Oberflächenverfahren. Sie ist unumgänglich, um die Lebensdauer von Bauteilen zu verlängern, die Effizienz von Anlagen zu steigern und um teure Ersatzteilkosten zu reduzieren. Durch den gezielten Einsatz kann die Leistungsfähigkeit von Komponenten und Bauteilen nachhaltig gesteigert und optimal auf die jeweiligen Einsatzbedingungen angepasst werden.

Eine thermische Beschichtung ist somit nicht nur eine notwendige Reparatur, sondern eine strategische Investition in die Langlebigkeit und Leistungsfähigkeit Ihrer Bauteile.