Verschiedene Arten von Beschichtungen

Man unterscheidet in drei verschiedene Beschichtungstypen: die Metallbeschichtung, die Keramikbeschichtung und die Carbidbeschichtung. Jede dieser Schichten hat Ihre Eigenschaften, ob nun sehr hart, aber auch spröde, oder sehr weich und gut leitend, isolierend, chemisch beständig, dekorativ... Da gibt es wenig Grenzen.

Die Metallbeschichtung

Die verschiedensten Metalle kann man auf fast jeden Untergrund aufspritzen, wenn das Werkstück die thermische und mechanische Beanspruchung des Beschichtungsvorganges aushält. Die Metalle können je nach Verfahren und Anwendung als Draht oder Pulver vorliegen. Hierbei kann man durch das Kombinieren von mehreren Metallen unterschiedliche Schichteigenschaften erreichen. Kupfer und Silber für eine bessere Leitfähigkeit der Kontaktflächen elektrischer Bauteile. Zink zur elektromagnetischen Verträglichkeit ( EMV ) bei Kohlefaser- oder Kunststoffgehäusen. Zinn als lötbaren Ansatz auf nicht lötbaren Gehäusen. Kupfer auf Kühlkörpern für einen besseren Wärmeübergang. Chromstähle für rostfreie Lagersitze. Molybdän zur Reibwerterhöhung und Verschleißbeständigkeit. Und vieles mehr...

Molybdänbeschichtungen:

Das in Drahtform vorliegende Molybdän wird im Flammspritzverfahren aufgetragen und hat eine Schichthärte von ca. 1000 Hv10.

Molybdänschichten sind sehr harte metallische Schichten mit hoher Beständigkeit gegen Reibverschleiß, hohem Reibwert durch definiert einzustellende Rautiefe zwischen Ra 5µm bis Ra 18µm. Haftreibungswerte bis µ = 5,6 (!!!) sind erreichbar.

Molybdänbeschichtung von Stahlwellen

Mögliche Anwendungsgebiete:

- Beschichtung von Flächen an Maschinenteilen, die extrem starke Haftreibung zu anderen Maschinenteilen haben müssen, z.B. Druckflächen von dynamisch belasteten Schraubverbindungen, Nietverbindungen, Press- und Schrumpfverbindungen..

- Schutz von stark belasteten Oberflächen vor Reibverschleiß.

- Beschichtung von Vorschubrollen und Greifern in der Druck- und Papierindustrie, Papiervorschubrollen mit großer Standzeit und sehr präzisem Vorschub in Laserdruckern. (siehe Abbildung)

- Beschichtung von extrem beanspruchten Gleitlagern und Hydraulikelementen.

- Beschichtung von Umlenkrollen in Druckmaschinen.

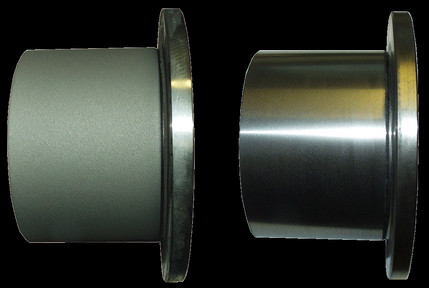

Gleitlagersitz mit Molybdän

beschichtet ( links )

und anschließend geschliffen ( rechts ).

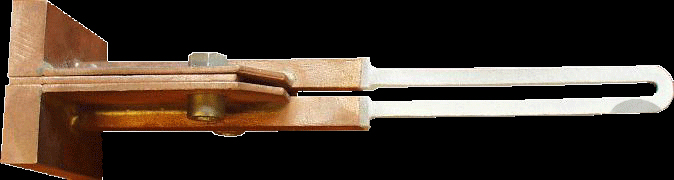

Molybdän auf Greiferkamm zum Fördern von Papierbögen

Molybdänschicht auf einer Keramikwelle

als Schutz vor thermischen Einflüssen

Molybdänbeschichtung auf Titanrohr als Schutz vor Verschleiß

Die Keramikbeschichtung

Die Oxide verschiedener Metalle werden allgemein als Keramik bezeichnet. Die gängigsten keramischen Beschichtungen sind Aluminiumoxid (Al2O3), Chromoxid (Cr2O3), Titanoxid (TiO2) und Zirkonoxid (ZrO2). Sie unterscheiden sich in verschieden Punkten, wie Temperaturbeständigkeit, elektrische Leitfähigkeit, oder Säure - und Laugenresistenz.

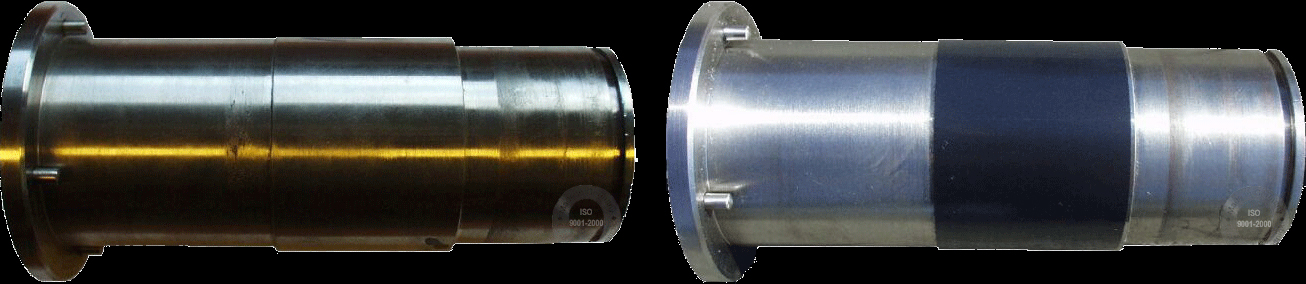

Abgebildet ist eine aus Verschleißschutzgründen mit Chromoxid-Keramik beschichtete Hohlwelle abgebildet. Links die Welle im unbeschichteten Zustand.

Andere Anwendungen für Keramikschichten wären:

- Chrom-, oder Titanoxid zur Wärmeabstrahlung, z.B. in der Luft-, und Raumfahrt

- Zirkon-, oder Aluminiumoxid zur Wärmeisolierung, z.B. in Raketen-, und Düsentriebwerken

- Zirkonoxid als Wärmedämmschicht in Kolben von Dieselmotoren, für Ventile und Zylinderköpfe

- Chromoxid für dichte, korrosionsbeständige Schichten in Pumpendichtungen oder Verschleißringen

- Aluminiumoxid für Anwendungen in der Textil- und Synthetikfaserindustrie, wo verschleißfeste Oberflächen gefordert werden, z.B. Fadenführungsrollen

- Thermofühler verschleißfest mit Chromcarbid oder Thermoschockbeständig mit Zirkonoxid beschichten

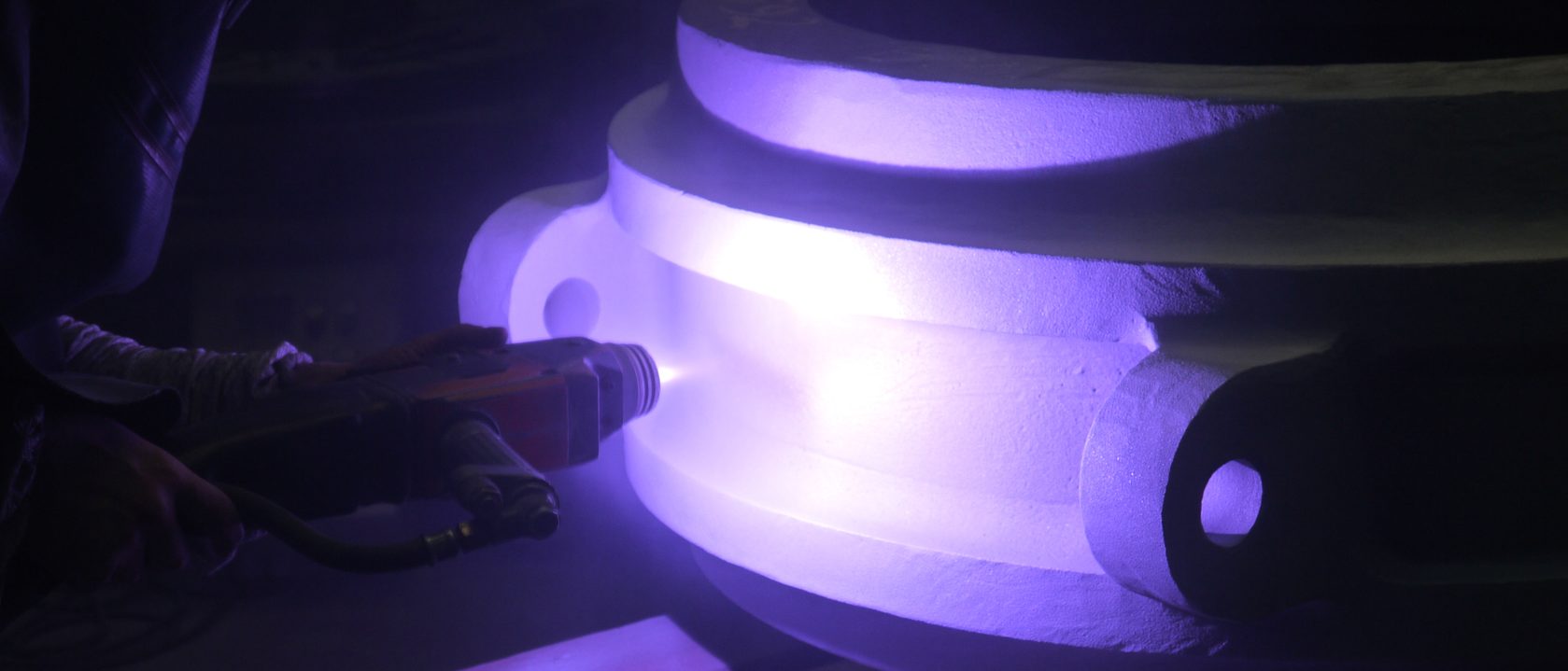

Al2O3 (Aluminiumoxid) Beschichtung zur elektrischen Isolation für Induktionsschleifen in Induktionserwärmungsanlagen

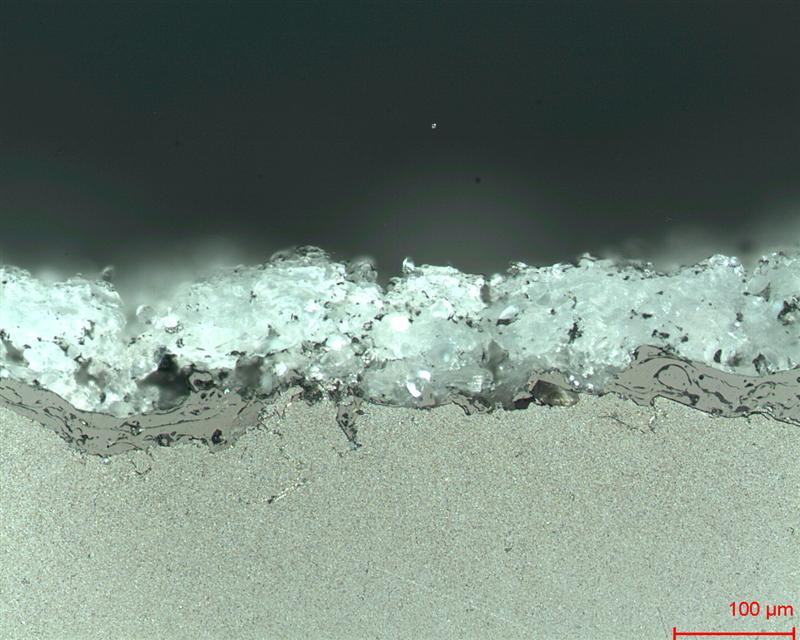

Nahaufnahme einer Al²O³ Schicht. Zwischen Substrat

und Keramikschicht ist die Haftgrundbeschichtung erkennbar.

Eigenschaften:

- elektrisch isolierend

- beständig gegen Säuren, Laugen und Alkohol

- verschleißfest bis zu ca.900 °C

- Hitzebeständig bis ca. 1600 °C (in Abhängigkeit von den Betriebsbedingungen

- erosionsbeständig über 845 °C

- thermoschockbeständig

- beständig gegen Heißgaskorrosion in schwefelchlor- und natriumhaltiger Atmosphäre

Die Carbidbeschichtung

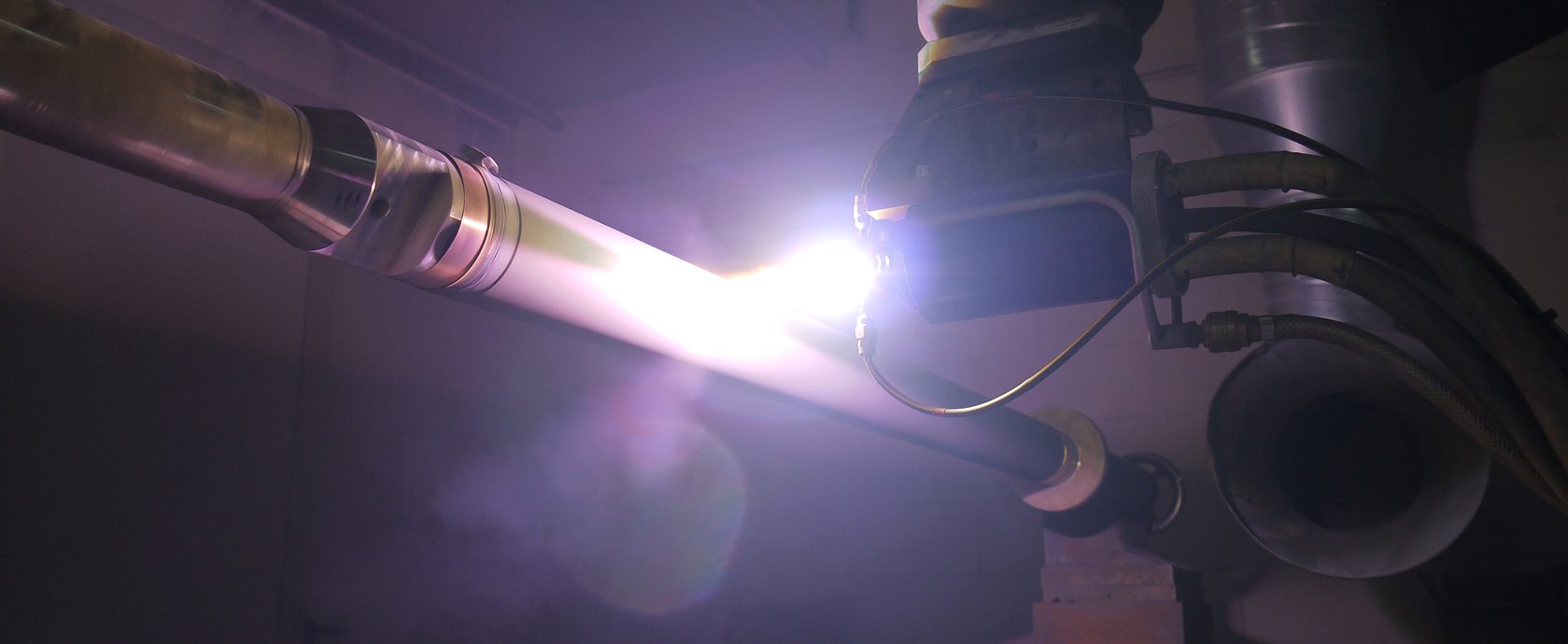

Verbindungen aus Kohlenstoff mit Metallen werden als Carbid bezeichnet. Metallcarbide, wie zum Beispiel Wolfram oder Chrom eignen sich aufgrund ihrer Härte optimal als Verschleißschutzbeschichtung. Geschützt durch einen Mantel aus anderen Stoffen können diese Carbid mittels HVOF (High Velocity Oxygen Fuel) Pulverspritzverfahren auf diverse Substrate aufgetragen werden. Schon geringe Schichtdicken reichen, um hohe Widerstände gegen Korrosion, Gleitverschleiß, Oxidation oder Erosion zu erhalten. Die Schichten widerstehen dauerhaft Temperaturen von ca. 900°C, haben eine Härte von bis zu 1400 Hv10, und erreichen Rautiefen um Ra 3µm ohne Nachbearbeitung.

Abgebildet ist ein Prägestempel links ohne, rechts mit einer Beschichtung aus Chromcarbid. Die feine Struktur der Prägung

wurde durch die aufgebrachte Schicht nicht verändert, die Standzeit des Stempels verdreifachte sich.

Eigenschaften:

- Härte von bis zu 1400 hv10

- Oberfläche bis Ra 3µm

- Oxidationsbeständig bis 900°C

- superharte Schichten durch Schichten aus Wolframcarbid

- Korrosionsbeständig auch in korrosiven Lösungen

- Hoher Gleitverschleisswiderstand

- Beständig gegen Erosion, Kavitation, und Abrasion